Unser Einsatz für die Zukunft

Für uns spielt Nachhaltigkeit eine zentrale Rolle in allem, was wir tun. Wir setzen uns dafür ein, unseren Planeten für kommende Generationen zu bewahren. Daher minimieren wir Abfälle und Emissionen und senken gleichzeitig den Verbrauch von Wasser, Energie und Materialien auf das absolute Minimum. Um dies zu erreichen, verbessern wir kontinuierlich unsere eigenen Prozesse und entwickeln zudem nachhaltige Produkte für unsere Kunden.

Bis spätestens 2045 wollen wir als Unternehmen CO2-neutral werden – in erster Linie durch die Reduzierung des Energieverbrauchs, durch Elektrifizierung, den Kauf von Ökostrom und die eigene Stromerzeugung. Zur Erreichung dieses ambitionierten Ziels setzen wir auf unsere eigene Fertigungskompetenz und unsere bewährten Innovationsfähigkeiten.

Wir tun nicht nur alles, um unseren eigenen ökologischen Fußabdruck zu verringern. Wir bieten auch zahlreiche Lösungen, mit denen unsere Kunden noch ressourcenschonender und nachhaltiger produzieren können. So entsteht Wirkung auf zwei Ebenen: Wir reduzieren unsere Einwirkung auf die Umwelt und stärken gleichzeitig den positiven „Handabdruck“ unserer Kunden.

Gemeinsam gestalten wir den Weg in eine nachhaltigere Zukunft.

An seinem Standort im irischen Carrick-on-Shannon stellt Freudenberg Medical minimalinvasive Katheter unter Reinraumbedingungen her. Zur Reinigung der Produkte von Fasern und Partikeln wird dabei Druckluft eingesetzt.

Durch gezielte Maßnahmen wie z.B. ein Programm zur Erkennung von Druckluftlecks, die Installation von Auto-off-Sensoren, die den Luftfluss automatisch unterbrechen, wenn er nicht benötigt wird, und den Einsatz von Druckregelventilen konnte die Energieeffizienz erheblich verbessert werden. Das Ergebnis beeindruckt: Freudenberg Medical hat den jährlichen Energieverbrauch am Standort um fast 400 MWh gesenkt, was einer Verringerung um 9 % entspricht.

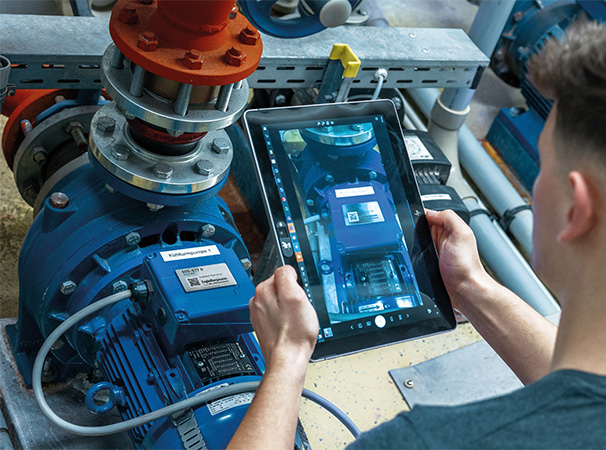

Dichtungen übernehmen oft unscheinbare, aber unverzichtbare Aufgaben. Bei Anwendungen wie transkontinentalen Pipelines sind sie jedoch oft schwer zugänglich oder weit entfernt vom nächsten Serviceteam. Die digitalen Überwachungslösungen von Freudenberg Flow Technologies ermöglichen die kontinuierliche Beobachtung der Dichtungssysteme. Parameter wie Druck, Temperatur und Vibrationen können aus der Ferne kontrolliert werden.

Dabei werden batteriebetriebene Sensoren direkt an den Ein- und Auslässen der Dichtung angebracht oder sogar in der Dichtung selbst platziert. Die erfassten Daten werden drahtlos übertragen, überwacht und analysiert. Überschreitet ein Parameter den vorgegebenen Grenzwert, wird ein Alarm ausgelöst und der Kunde benachrichtigt. So können Folgeschäden, teure Reparaturen und ein hoher Material- und Ressourceneinsatz vermieden werden. Im Extremfall schützt diese Technologie auch vor schwerwiegenden Auswirkungen auf Umwelt und Sicherheit.

Im Jahr 2023 führte das Vibracoustic-Werk in Wuxi, China, gemeinsam mit den Energieexperten der Freudenberg Service KG eine Energieeffizienzanalyse durch. Das Ziel im Rahmen der internen Initiative „Be energy efficient“ war es, zentrale Energieverbraucher wie Druckluftnetze, Trockner, Motoren, Generatoren sowie Lüftungs-, Heizungs- und Klimaanlagen zu analysieren und Einsparpotenziale zu identifizieren.

Auf Basis eines detaillierten Aktionsplans wurden mehrere Maßnahmen zur Senkung des Energieverbrauchs und der CO2-Emissionen im Werk ergriffen. Dazu zählten die Einführung eines digitalen Energiekontrollsystems zur Überwachung des Energieverbrauchs, die Optimierung von Maschinen und die Modernisierung des Druckluftsystems. Die Zusammenarbeit zahlte sich aus: Die CO2-Emissionen des Werks wurden um 13 % und der Energieverbrauch um 14 % gesenkt!

Mit den richtigen Spezialschmierstoffen lassen sich Energiekosten auf unkomplizierte und wirtschaftliche Weise reduzieren. Genau hier setzt die Lösung von Klüber Lubrication, einem Unternehmen der Freudenberg-Gruppe, an.

Mit dem Angebot „Klüber Energy Efficiency“ wird das Einsparpotential systematisch identifiziert und umgesetzt. Der Prozess beginnt mit der Messung des Energieverbrauchs unter Verwendung des Originalschmierstoffs. Auf Basis der Ergebnisse wird ein individuell abgestimmter Spezialschmierstoff für die jeweilige Anwendung empfohlen. Anschließende Messungen validieren die Verbesserungen und Energieeinsparungen.

Ein anschauliches Beispiel aus der Praxis: In Zusammenarbeit mit Graham Packaging, einem führenden Hersteller von Verpackungslösungen, optimierte Klüber Lubrication die Schmierung der Extrudergetriebe in dessen Werk in Belgien. Das Ergebnis kann sich sehen lassen: über 2 % weniger Energieverbrauch während der Produktlebensdauer und eine CO₂-Einsparung von mehr als 11 Tonnen – das entspricht etwa der Menge, die fünf Bäume in ihrem gesamten Leben binden können.

Die Akkumulatoren-Fertigung von Freudenberg Sealing Technologies in Remagen, Deutschland, war auf der Suche nach einer nachhaltigeren Methode zum Schweißen von Membranspeichern. Denn für eine dauerhaft sichere Schweißverbindung müssen die Oberflächen frei von Verunreinigungen wie Fett und Öl sein. Bis vor Kurzem machte dies eine nass-chemische Reinigung in Industriewaschmaschinen erforderlich.

Anfang 2025 stellte das Werk auf moderne Lasertechnologie um. Mit diesem Wechsel wird der Verbrauch an elektrischer Energie voraussichtlich um mehr als 90 % sinken – erhebliche Kosteneinsparungen inklusive. Und auch sonst punktet das neue Verfahren: Kein Prozesswasser, keine Chemie, und dank der verbesserten Reinigungsleistung auch weniger Ausschuss und weniger Nacharbeit. Ein klarer Schritt in Richtung nachhaltigere Fertigung!

Bis die Moppköpfe der EasyWring & Clean und RinseClean Bodenreinigungssysteme von Freudenberg Home and Cleaning Solutions in den USA und Kanada in den Handel gelangen, müssen sie einen weiten Weg unbeschadet überstehen.

Um dabei auf eine Plastikverpackung verzichten zu können, nahmen unsere Expertinnen und Experten smarte Anpassungen der Produktions- und Logistikprozesse vor. Gleichzeitig sorgen innovative Maßnahmen dafür, dass die Moppköpfe während des Transports sauber und unversehrt bleiben – ganz ohne zusätzlichen Verpackungsaufwand.

Die Ergebnisse sind bemerkenswert: Pro Jahr sparen wir 50.000 Kilogramm Verpackungsmaterial und reduzieren somit die CO₂-Emissionen um mehr als 125.000 Kilogramm. Ein eindrucksvolles Beispiel dafür, wie Nachhaltigkeit und Wirtschaftlichkeit Hand in Hand gehen.

Verantwortungsbericht 2024

Der Bericht verdeutlicht unser Engagement in den Bereichen Umwelt und soziale Verantwortung.