Durch seine hochmodernen und intelligenten Mobilitätslösungen verändert Freudenberg die Art und Weise, wie sich Menschen fortbewegen. Von Elektrofahrzeugen bis hin zu intelligenten Verkehrssystemen – unsere Innovationen zielen darauf ab, das Reisen sicherer, effizienter und umweltfreundlicher zu gestalten. Entdecken Sie, wie wir die Mobilität für eine intelligentere Zukunft revolutionieren.

Von Batteriesystemen über Hochleistungsmaterialien bis hin zu effizienten Druckmanagement-Technologien – Freudenberg bietet Fahrzeugherstellern ein breites Portfolio an Lösungen. Dabei greifen die Freudenberg Geschäftsgruppen auf jahrzehntelange Erfahrung und tiefgehendes technisches Know-how zurück, um die Transformation der Mobilität aktiv zu unterstützen.

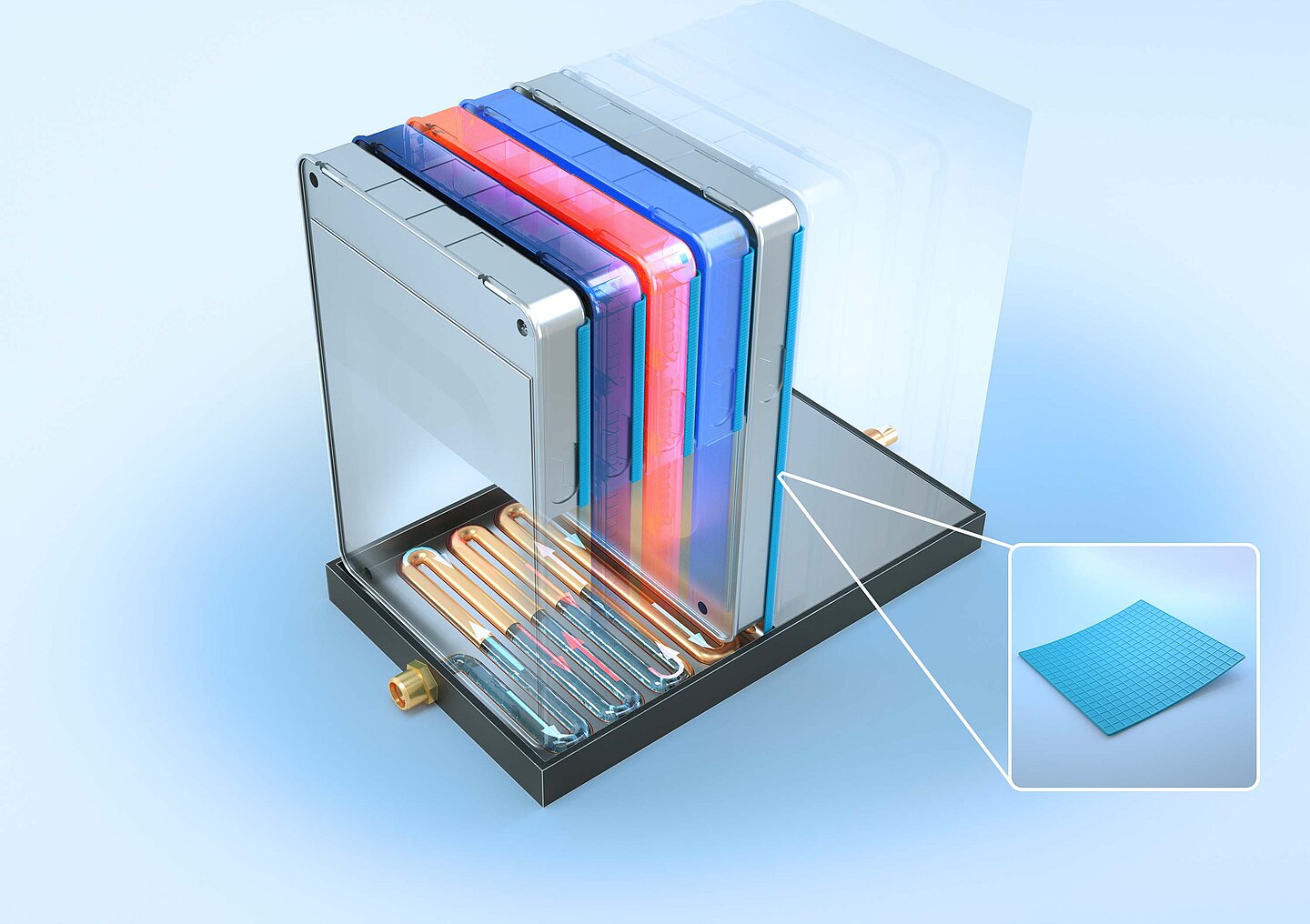

Um den wachsenden Anforderungen im Schwerlastbereich gerecht zu werden, hat Freudenberg sein Know-how in der Batterie- und Brennstoffzellentechnologie in einer eigenen Geschäftsgruppe gebündelt: Freudenberg e-Power Systems.

Als Anbieter emissionsneutraler Energiesysteme entwickelt Freudenberg e-Power Systems innovative Lösungen für den anspruchsvollen Schwerlastbereich. Unsere Batterie- und Brennstoffzellensysteme sind speziell für Busse, Lkw, Schifffahrt und den Off-Road-Transport konzipiert und individuell anpassbar – für optimale und sichere Lösungen in jeder Einsatzumgebung.

Robuste Gehäuse, präzises Thermomanagement und intelligente Überwachungssysteme sorgen für eine zuverlässige Leistung – selbst unter extremen Belastungen.

Schutz vor extremen Temperaturen

Auch jenseits des Schwerlastsektors setzt Freudenberg auf innovative Lösungen, um Batteriesysteme in Elektrofahrzeugen sicherer und leistungsfähiger zu machen. Dabei spielen hochentwickelte Materialien eine zentrale Rolle.

Ein Beispiel ist Quantix® ULTRA, das zuverlässigen Flammschutz bietet und mögliche Brände innerhalb des Batteriemoduls räumlich begrenzt. Besonders in Stromschienen, sogenannten Busbars, reduziert das Hochleistungsmaterial das Risiko von Kurzschlüssen und trägt zur effizienten Temperaturregulierung bei. Zusätzlichen Schutz bietet das Heat Shield, ein silikonbasiertes Elastomer mit waffelartiger Struktur. Diese thermische Schutzschicht verhindert, dass hohe Temperaturen auf benachbarte Batteriemodule übergreifen.

Darüber hinaus fungieren spezielle Materialien von Freudenberg als thermische Barrieren in Batterie-Kompartments. Sie halten Temperaturen von bis zu 1.200 Grad Celsius stand und verhindern, dass kleinste Partikel, die bei einem Zelldefekt entstehen, unkontrolliert freigesetzt werden.

Effizientes Druckmanagement

Neben thermischem Schutz spielt das Druckmanagement eine zentrale Rolle für die Langlebigkeit von Batteriesystemen. Die innovative Entlüftungslösung DIAvent® ermöglicht einen sicheren Druckausgleich innerhalb des Batteriemoduls. Während des normalen Betriebs sorgt die atmungsaktive Membran für einen kontrollierten Luftaustausch und verhindert gleichzeitig das Eindringen von Wasser und Schmutz. Im Fall eines kritischen Batterieereignisses öffnet sich DIAvent® blitzschnell, um entstehende Gase sicher abzuleiten und einen gefährlichen Druckanstieg zu vermeiden.

Schutz vor Flüssigkeitseinwirkung

Ein weiterer wichtiger Faktor für die Lebensdauer von Batteriesystemen ist der Schutz vor Flüssigkeiten. Austretendes Kühlmittel oder Kondenswasser kann empfindliche Elektronik und Zellmodule schädigen. Die Battery Pack Liquid Absorbers von Freudenberg nehmen entstehende Flüssigkeiten sicher auf, speichern sie zuverlässig und können so potenzielle Schäden verhindern.

KI-gestützte Entwicklung für maximale Effizienz

Bei Vibracoustic optimieren Entwicklerteams ihre Produkte kontinuierlich, und zwar mehr und mehr mit KI. Die Technologie analysiert hunderte Parameter gleichzeitig und erstellt innerhalb von 24 Stunden bis zu 200 mögliche Designs für Schwingungsdämpfer. Nur die erfolgversprechendsten Entwürfe werden weiterverfolgt. Das spart Zeit, steigert Präzision und Effizienz.

Schnelligkeit als Wettbewerbsvorteil

„Vibracoustic ist ein weltweit führender Hersteller von NVH-Lösungen (Noise, Vibration, Harshness) für die Automobilindustrie. Um sicherzustellen, dass wir eine führende Position behalten, möchten wir die Entwicklungszeit beschleunigen.“ erklärt Olivier Leclercq, Director Innovation & Digitalization bei Vibracoustic. Durch KI-gestützte Prozesse reagiert Vibracoustic flexibel auf neue Antriebsarten, sowie Marktanforderungen und möchte damit neue Maßstäbe in der NVH-Entwicklung setzen.

Maßgeschneiderte Lösungen für jede Fahrzeugklasse

Ob Elektro-SUV, Stadtflitzer oder Hybridtransporter: die KI identifiziert das optimale Design für jede Anwendung. Praxistests bestätigen die hohe Übereinstimmung zwischen Prognose und Realität – ein Beweis für die Zuverlässigkeit der Technologie und das Zusammenspiel von Mensch und Maschine.

Datengetrieben in die Zukunft

Design Automation und KI gehen bei Vibracoustic Hand in Hand. Automatisierte Workflows reduzieren manuelle Aufwände, erfassen Daten nach FAIR*-Prinzipien und schaffen die Basis für datenbasiertes Engineering. Dank der globalen Nutzung, einfachen Zugänglichkeit und kontinuierlichen Erweiterung von Design Automation gewinnen die Entwicklerteams wertvolle Zeit und sind optimal für die Zukunft aufgestellt.

Was versteht man unter FAIR-Prinzipien?

Die FAIR-Prinzipien stellen sicher, dass Daten auffindbar (Findable), zugänglich (Accessible), kompatibel (Interoperable) und wiederverwendbar (Reusable) sind.

Der Blick nach vorn

„Wir arbeiten bereits daran, unser Modell durch die Einbeziehung von experimentellen Versuchen und Materialdaten weiter zu verbessern. Unser Ziel ist es, diese Technologie auf alle wichtigen schwingungstechnischen Gummi-Metall-Produkte anzuwenden.“ sagt Nicolas Le Maoût, FEA (Finite Element Analysis) Engineer bei Vibracoustic.

Während die Natur Millionen Jahre braucht, erreicht Vibracoustic Evolution im Zeitraffer und zeigt, wie KI die Mobilität von morgen prägt.