Freudenberg verbessert die Qualität und Sicherheit der Lebensmittelproduktion durch innovative Lösungen. Unsere Technologien gewährleisten effiziente und sichere Verfahren – von der Oberflächenveredelung von Süßwaren bis hin zur Bereitstellung moderner Schmiermittel für die Maschinen in der Lebensmittelproduktion. Entdecken Sie, wie wir durch die Unterstützung der Lebensmittel- und Getränkeindustrie eine gesündere Zukunft fördern.

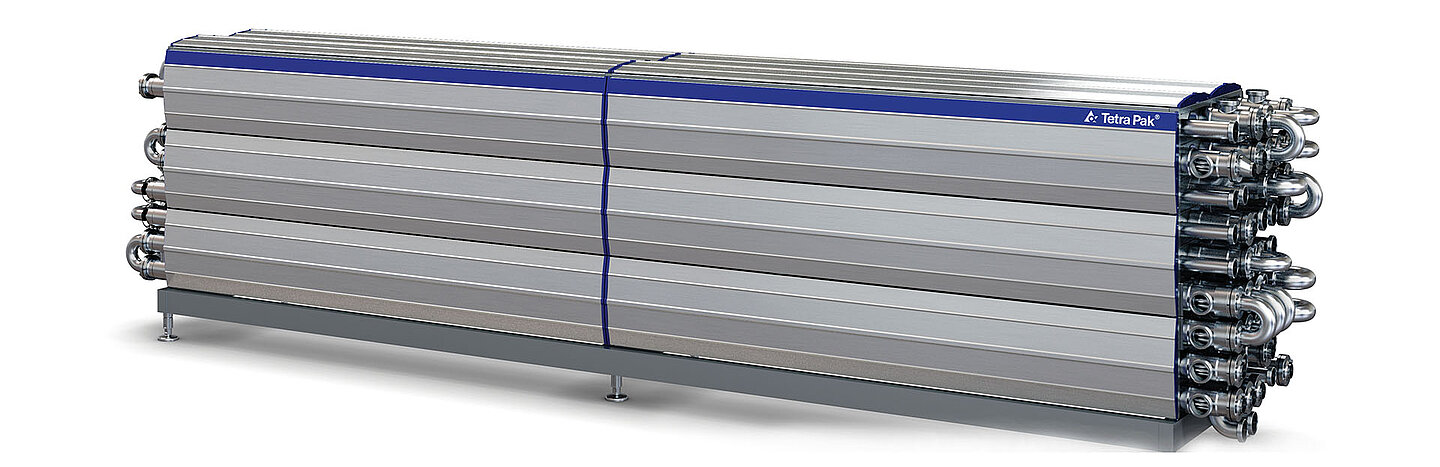

Sichere Lebensmittelverarbeitung beginnt mit der richtigen Dichtung. Für den neu entwickelten Röhrenwärmetauscher von Tetra Pak hat Freudenberg Sealing Technologies eine maßgeschneiderte Dichtungslösung entwickelt. Dabei erfüllt das Produkt die höchsten Hygienestandards der Lebensmittelindustrie.

Als eines der drei Unternehmen der Tetra Laval Gruppe entwickelt und produziert Tetra Pak innovative Verarbeitungs- und Verpackungsanlagen für Lebensmittel und Getränke – von flüssigen Nahrungsmitteln über Speiseeis und Gemüse bis hin zu Tiernahrung. Dabei liegt der Fokus auf der Entwicklung sicherer und hygienischer Verfahren zur Verarbeitung und Verpackung von Lebensmitteln und Getränken. Die Lieferung kompletter Systeme für Verarbeitung, Verpackung und Distribution schützt nicht nur Lebensmittel und Getränke sowie deren Geschmack, sondern verhindert auch deren Verschwendung und minimiert den Ressourcenverbrauch.

Infobox

Der Röhrenwärmetauscher von Tetra Pak ist der erste seiner Art, der nach den aktuellen Richtlinien der EHEDG zertifiziert wurde. Damit stellt das Produkt eine sehr wichtige Entwicklung für hygienisches Design in der Lebensmittelverarbeitung dar.

Die Kunden erwarten Qualität, Transparenz und Nachhaltigkeit ihrer Lebensmittel

Die Süßwarenindustrie erlebt einen Wandel der Kundenbedürfnisse: Verbraucher haben einen bewussteren Umgang beim Verzehr von Süßigkeiten entwickelt und achten nicht nur auf den Zuckergehalt, sondern auch auf die verwendeten Zusatzstoffe.

Vegetarier und Veganer lehnen die Verwendung von Zutaten tierischer Herkunft ab. Darüber hinaus wächst das Bewusstsein für die Auswirkungen unserer Lebensmittel auf den Planeten sowie auf Gesundheit und Wohlbefinden. Das Bewusstsein der Verbraucher in Bezug auf künstliche Zusatzstoffe steigt stetig. Diese Änderungen im Lebensstil führen zu einem bedeutenden Wandel der Branche, um den ethischen Anforderungen und Ernährungsbedürfnissen der Verbraucher gerecht zu werden.

Erfahrung und Innovation: natürliche Farben von CAPOL

Die natürlichen Farbpigmente von CAPOL stammen aus natürlichen Quellen wie Obst und Gemüse und ermöglichen den Verzicht auf synthetische Farben. Eine führende Technologie bewahrt die kraftvollen Farben aus der Natur und verwandelt sie in Pigmente, die in verschiedenen Bereichen der Süßwaren- und Lebensmittelindustrie Anwendung finden.

Das 1975 gegründete Unternehmen CAPOL stellt Herstellern in mehr als 100 Ländern über 250 individuelle Farb- und Beschichtungslösungen bereit. Das weltweit präsente Unternehmen ist seit 2013 Teil der Freudenberg-Gruppe. Vor über einem Jahrzehnt wurde Capol erster Branchenhersteller, der zertifizierte nachhaltige Rohstoffe verwendete und RSPO-zertifizierte (MB) Produkte anbot.

Die Whiskys der Marke Glenmorangie werden auf der ganzen Welt getrunken, aber laut den Unternehmensgründern dürfen Sie nur an einem Ort gebrannt werden – in der Stadt Tain im Nordosten Schottlands. Um dieses einzigartige Erbe für zukünftige Generationen zu bewahren, arbeitet das Unternehmen zum Schutz der Umwelt mit Aquabio, einer Firma der Freudenberg Gruppe, zusammen. Heute werden die Nebenprodukte der Brennerei in Energie und Dünger umgewandelt. Das verwendete Wasser wird zu 95 % gefiltert, sodass sich das Ökosystem des Meeres erholen kann. Abwasser wird so tatsächlich wieder zum „Wasser des Lebens“.

Filtrationslösungen von Aquabio helfen bei der Umweltsanierung

Glenmorangie hatte den ambitionierten Plan, die Umwelt, die so viel für das Unternehmen und seinen Whisky leistet, zu schützen. Die Firma wollte die Wasserqualität und die Artenvielfalt im nahe gelegenen Meer verbessern und legte dazu Austernbänke an, um das Ökosystem nach Jahrzehnten der Überfischung zu sanieren. Das Freudenberg-Unternehmen Aquabio entwickelte die Lösung: einen anaeroben Membranbioreaktor. Diese energiesparende Lösung wandelt die Brennereiabfälle mit Hilfe von Bakterien in wertvollen Brennstoff und Dünger um und filtert anschließend das Wasser, sodass es ohne Umweltrisiko wieder in die Natur zurückgeführt werden kann.

Die Nebenprodukte der Brennerei werden verwandelt in

- Biogas, das den fossilen Brennstoffverbrauch des Unternehmens um 15 % senkt,

- einen nährstoffreichen Düngermit hohem Kupfergehalt zum Düngen der Gerstenfelder in der Region,

- Wasser, das zu 95 % frei von organischen Verbindungen ist.

Dieses modulare System kann leicht von anderen Branchen übernommen werden, damit sie von der Umwandlung von Abfall in Ressourcen profitieren und gleichzeitig die Umweltsituation verbessern können.